5G + 工业物联网的深度融合xinhanze

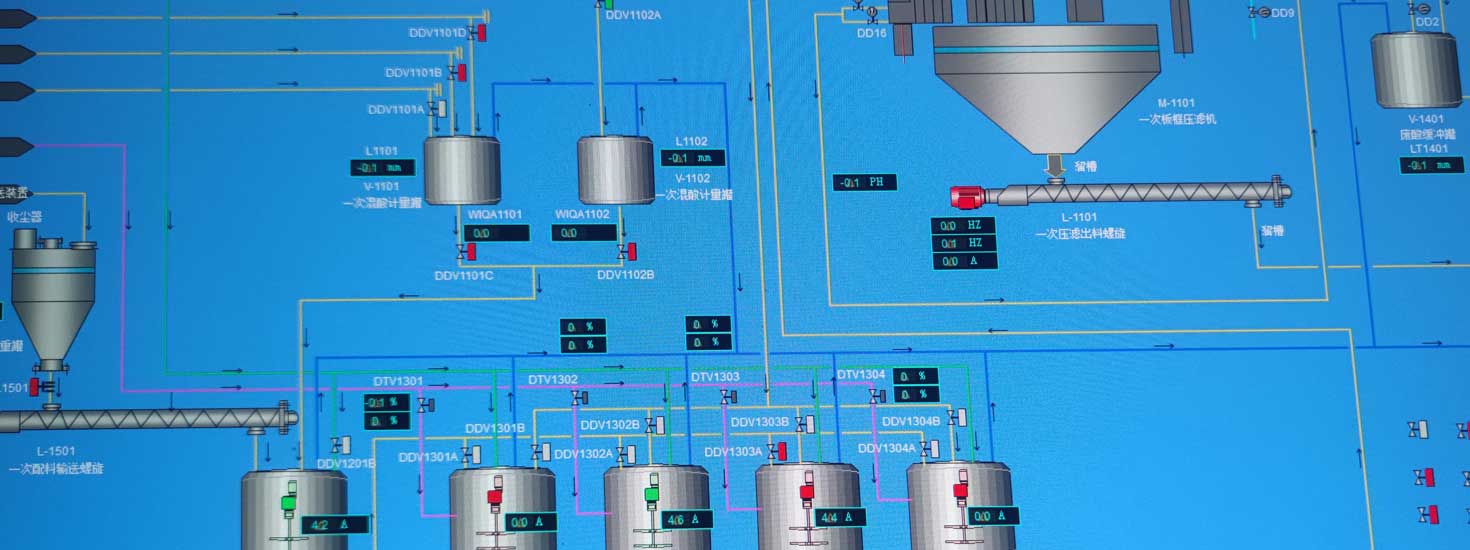

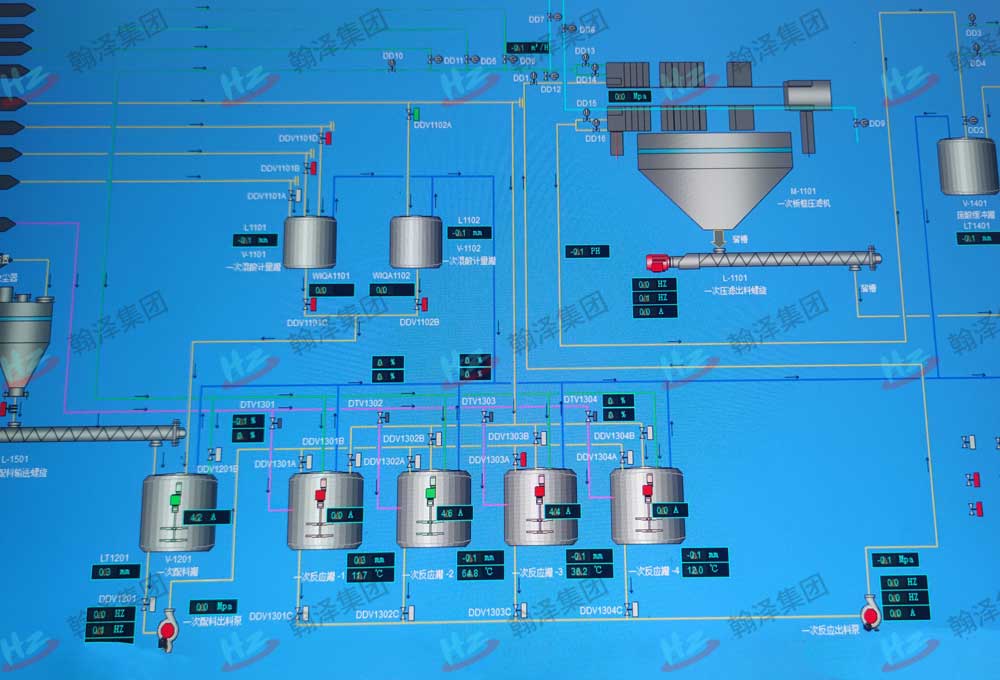

潍坊新翰泽能源科技有公司自主研发的智能生产线采用 5G MEC(多接入边缘计算)架构,实现设备层、控制层、管理层的三级数据互通。通过部署 2000 + 传感器节点,实时采集料仓、输送机、混料釜等设备的振动、温度、能耗等 300 + 关键参数,数据传输时延低至 5ms,较传统有线方案提升 90%。例如,在石墨提纯环节,5G 专网支持高传输速率对反应罐温控事实监控,配合 AI 算法实现反应温度自动调整,良品率提升 12%。

全流程自动化控制体系xinhanze

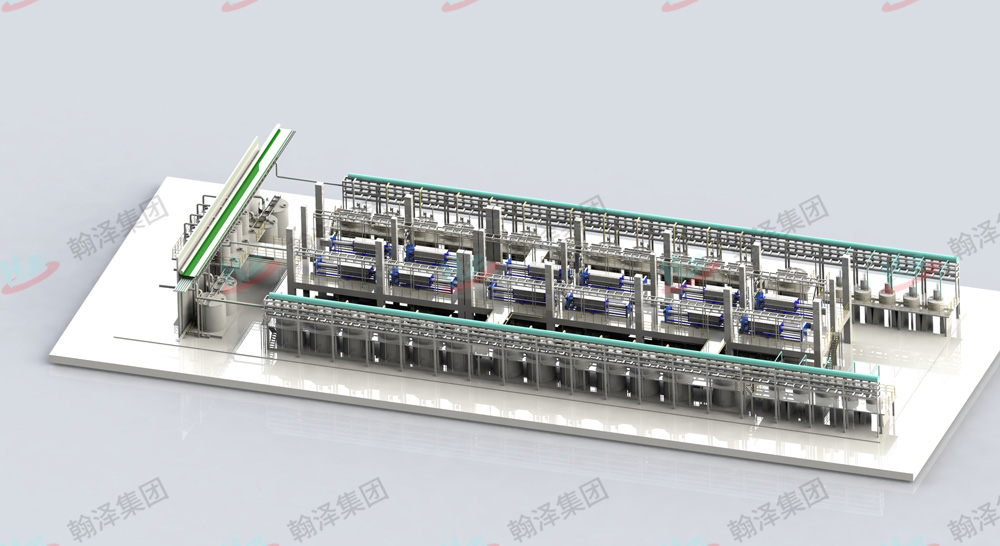

基于自主开发的 MES(制造执行系统),生产线实现从原料投料到成品包装的全流程无人化。典型应用场景包括:

1.智能配料:通过物联网称重系统与 ERP 系统联动,原料配比精度达 ±0.1%,人工干预减少 90%。

2.反应智能温控:部署 5G 无线温度传感器,结合 PID 算法动态调整加热曲线,能耗降低 18%,产品一致性提升 25%。

3.智能仓储:AGV 小车搭载 5G 定位模块,实现物料自动搬运,物流效率提升 40%。

数字孪生与预测性维护

构建生产线数字孪生模型,实时映射物理设备运行状态。例如,通过对辊压机轴承振动数据的频谱分析,预测设备故障准确率达 92%,维护成本降低 35%。该技术已应用于贝特瑞集团印尼 8 万吨负极材料项目,设备停机时间减少 60%。

1.智能配料:通过物联网称重系统与 ERP 系统联动,原料配比精度达 ±0.1%,人工干预减少 90%。

2.反应智能温控:部署 5G 无线温度传感器,结合 PID 算法动态调整加热曲线,能耗降低 18%,产品一致性提升 25%。

3.智能仓储:AGV 小车搭载 5G 定位模块,实现物料自动搬运,物流效率提升 40%。

数字孪生与预测性维护

构建生产线数字孪生模型,实时映射物理设备运行状态。例如,通过对辊压机轴承振动数据的频谱分析,预测设备故障准确率达 92%,维护成本降低 35%。该技术已应用于贝特瑞集团印尼 8 万吨负极材料项目,设备停机时间减少 60%。

生产效率跃升xinhanze

1.单机产能提升:采用 5G+AI 视觉检测系统,负极材料表面缺陷检出率从 85% 提升至 99.5%,单条产线日产能从 120 吨增至 180 吨。

2.综合效率优化:通过智能排程系统,设备 OEE(综合效率)从 65% 提升至 82%,年产能提升 30%。

2.综合效率优化:通过智能排程系统,设备 OEE(综合效率)从 65% 提升至 82%,年产能提升 30%。

成本显著优化xinhanze

1.人力成本:全流程自动化使单条产线操作人员从 35 人减少至 8 人,人力成本降低 77%。

2.能耗成本:通过能源管理系统实时监控,单位产品电耗从 850kWh 降至 680kWh,年节约电费 260 万元。

3.质量成本:不良品率从 3.2% 降至 0.8%,年减少质量损失超 500 万元。

2.能耗成本:通过能源管理系统实时监控,单位产品电耗从 850kWh 降至 680kWh,年节约电费 260 万元。

3.质量成本:不良品率从 3.2% 降至 0.8%,年减少质量损失超 500 万元。

安全与环保升级xinhanze

1.危险环节替代:在石墨粉输送、高温窑炉操作等场景,机器人替代率达 100%,工伤事故零发生。

2.环保合规:部署 5G 水质监测系统,废水处理效率提升 40%,COD 排放浓度低于国家标准 50%。

2.环保合规:部署 5G 水质监测系统,废水处理效率提升 40%,COD 排放浓度低于国家标准 50%。