技术原理xinhanze

1.物理分选技术:基于球形石墨与杂质在密度、粒度、磁性等物理性质上的差异进行分离。例如,利用重力分选原理,通过离心力或重力沉降,使密度较大的杂质与球形石墨分离;采用磁选技术,借助强磁场将具有磁性的杂质颗粒吸附去除,确保石墨产品的纯净度不受磁性物质干扰。

2.化学提纯技术:运用化学试剂与杂质发生化学反应,将杂质转化为可溶或易挥发的物质从而去除。如酸浸法,使用盐酸、氢氟酸等强酸溶液,与石墨中的金属氧化物杂质反应,使其溶解在酸液中,再通过过滤、洗涤等步骤将杂质彻底清除。同时,为避免石墨自身被过度腐蚀,精确控制酸的浓度、反应温度和时间。

2.化学提纯技术:运用化学试剂与杂质发生化学反应,将杂质转化为可溶或易挥发的物质从而去除。如酸浸法,使用盐酸、氢氟酸等强酸溶液,与石墨中的金属氧化物杂质反应,使其溶解在酸液中,再通过过滤、洗涤等步骤将杂质彻底清除。同时,为避免石墨自身被过度腐蚀,精确控制酸的浓度、反应温度和时间。

工艺流程xinhanze

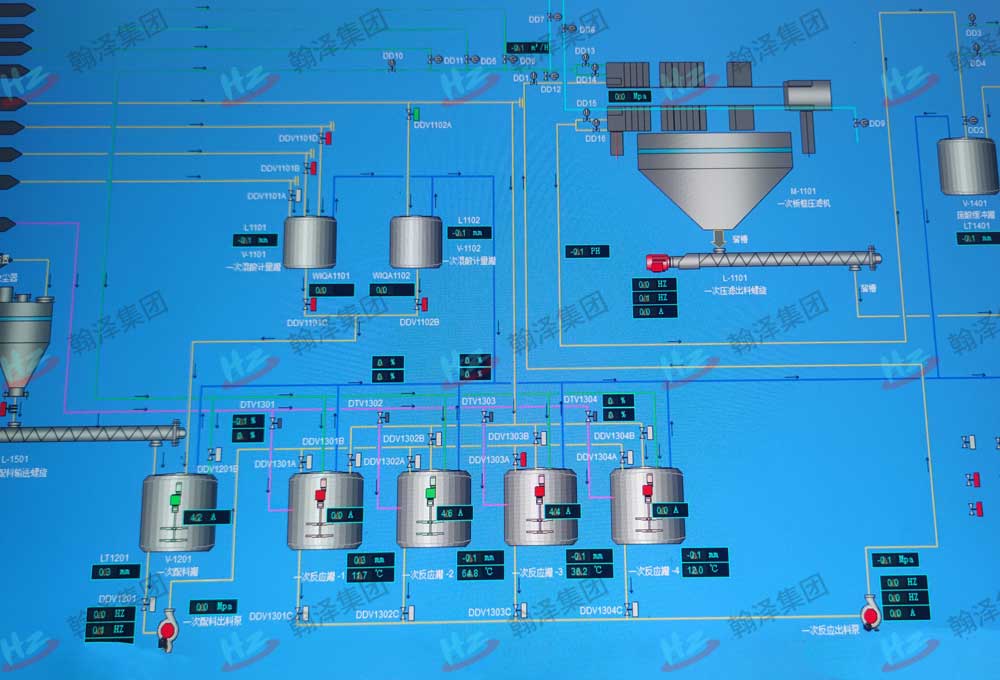

1.原料预处理:对采购的球形石墨粗品进行初步筛选,去除大颗粒杂质和异物。然后通过气流粉碎等设备,将石墨颗粒进一步细化至合适粒度范围,为后续的纯化工序做好准备,确保原料在后续处理中能够充分与试剂接触,提高纯化效率。

2.物理纯化阶段:首先进行重力分选,利用专门设计的重力分选设备,如摇床或离心分离机,使石墨与密度差异较大的杂质初步分离。接着进入磁选环节,采用高梯度磁选机,去除石墨中的磁性杂质,保证石墨产品的电学性能不受磁性物质影响。

3.化学提纯阶段:将经过物理纯化的石墨送入反应釜,加入特定配方的酸液进行酸浸反应。在反应过程中,严格控制温度、搅拌速度和反应时间,确保杂质充分溶解。反应结束后,通过过滤设备将石墨与酸液分离,再用大量去离子水对石墨进行多次洗涤,直至洗涤液中检测不到杂质离子,保证产品的纯度。

后处理阶段:对提纯后的石墨进行干燥处理,去除水分,采用真空干燥或喷雾干燥等技术,避免在干燥过程中引入新的杂质。最后进行粒度分级,根据不同客户对石墨粒度的要求,使用气流分级机等设备,将石墨按粒度大小进行精准分级包装。

2.物理纯化阶段:首先进行重力分选,利用专门设计的重力分选设备,如摇床或离心分离机,使石墨与密度差异较大的杂质初步分离。接着进入磁选环节,采用高梯度磁选机,去除石墨中的磁性杂质,保证石墨产品的电学性能不受磁性物质影响。

3.化学提纯阶段:将经过物理纯化的石墨送入反应釜,加入特定配方的酸液进行酸浸反应。在反应过程中,严格控制温度、搅拌速度和反应时间,确保杂质充分溶解。反应结束后,通过过滤设备将石墨与酸液分离,再用大量去离子水对石墨进行多次洗涤,直至洗涤液中检测不到杂质离子,保证产品的纯度。

后处理阶段:对提纯后的石墨进行干燥处理,去除水分,采用真空干燥或喷雾干燥等技术,避免在干燥过程中引入新的杂质。最后进行粒度分级,根据不同客户对石墨粒度的要求,使用气流分级机等设备,将石墨按粒度大小进行精准分级包装。

技术优势xinhanze

1.高纯度保障:通过物理与化学提纯技术的有机结合,能够有效去除各种杂质,使球形石墨的纯度达到 99.9% 以上,满足高端锂电池负极材料的严格要求,显著提升锂电池的充放电性能和循环寿命。

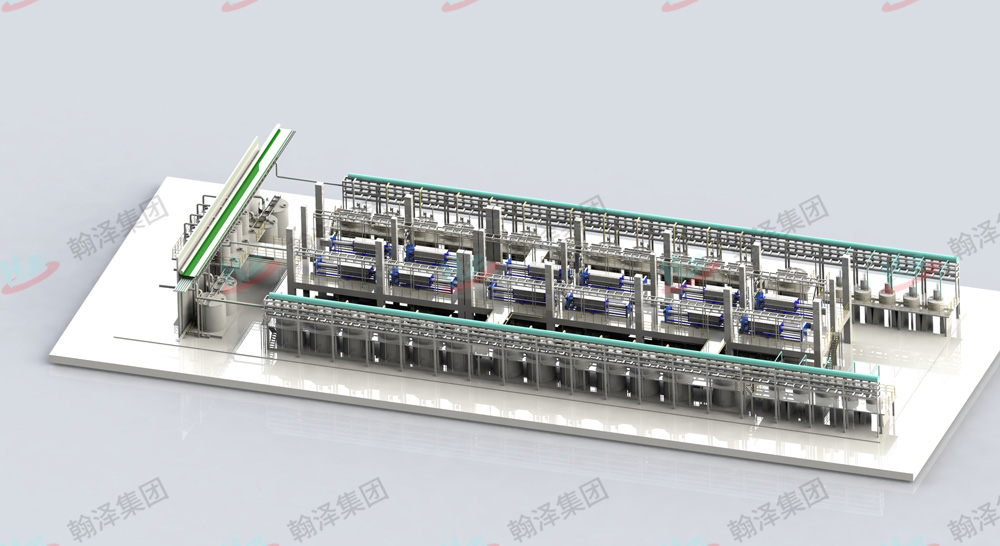

2.生产效率高:生产线采用自动化控制系统,实现了各工序的连续化作业,减少了人工干预,提高了生产效率。与传统生产工艺相比,生产周期缩短了 30% 以上,能够满足大规模工业化生产的需求。

节能环保:在化学提纯过程中,优化酸液配方和回收利用技术,降低了酸液的消耗和排放。同时,采用高效节能设备,如节能型干燥设备和低能耗分级设备,有效降低了能源消耗,符合绿色环保的生产理念。

2.生产效率高:生产线采用自动化控制系统,实现了各工序的连续化作业,减少了人工干预,提高了生产效率。与传统生产工艺相比,生产周期缩短了 30% 以上,能够满足大规模工业化生产的需求。

节能环保:在化学提纯过程中,优化酸液配方和回收利用技术,降低了酸液的消耗和排放。同时,采用高效节能设备,如节能型干燥设备和低能耗分级设备,有效降低了能源消耗,符合绿色环保的生产理念。

配套数据分析xinhanze

1.产量数据:生产线设计产能为 [X] 吨 / 年,实际运行过程中,在满负荷生产条件下,年产量可达 [X + Y] 吨,产能利用率达到 [Z]% 以上,展现出良好的生产稳定性和高效性。

2.纯度数据:经过该生产线纯化后的球形石墨,碳含量可稳定达到 99.9% - 99.99%,金属杂质含量低于 10ppm,硫含量低于 5ppm,各项纯度指标均优于行业标准,为生产高性能锂电池提供了可靠的原料保障。

3.能耗数据:整个生产线的单位产品能耗较低,每吨球形石墨的综合能耗约为 [M] 千瓦时,相比同类型生产线降低了 [M - N] 千瓦时,有效降低了生产成本,提高了企业的经济效益。

4.设备故障率:由于采用先进的设备和智能化控制系统,设备故障率较低,平均无故障运行时间达到 [X] 小时以上,设备维修率控制在 [Y]% 以内,保障了生产线的稳定运行,减少了因设备故障导致的生产中断和损失。

2.纯度数据:经过该生产线纯化后的球形石墨,碳含量可稳定达到 99.9% - 99.99%,金属杂质含量低于 10ppm,硫含量低于 5ppm,各项纯度指标均优于行业标准,为生产高性能锂电池提供了可靠的原料保障。

3.能耗数据:整个生产线的单位产品能耗较低,每吨球形石墨的综合能耗约为 [M] 千瓦时,相比同类型生产线降低了 [M - N] 千瓦时,有效降低了生产成本,提高了企业的经济效益。

4.设备故障率:由于采用先进的设备和智能化控制系统,设备故障率较低,平均无故障运行时间达到 [X] 小时以上,设备维修率控制在 [Y]% 以内,保障了生产线的稳定运行,减少了因设备故障导致的生产中断和损失。

项目实践与成果xinhanze

在 2022 年,潍坊新翰泽能源科技有限公司积极参与了安徽濉溪县安徽某碳再生科技有限公司的负极材料碳再生和深度一体化项目。此项目在新能源材料领域具有里程碑意义,作为国家大力提倡的节能减排回收再利用向阳产业,尤其是锂电池负极材料再利用项目,它充分践行了绿色发展理念。

在该项目中,潍坊新翰泽能源科技有限公司所采用的球形石墨纯化生产线设备技术发挥了关键作用。凭借上述先进的物理和化学提纯技术,对回收的负极材料进行高效纯化处理,不仅成功实现了资源的循环利用,降低了生产成本,还进一步提升了负极材料的品质,使其达到甚至超越原生材料的性能标准。这一项目的成功实施,有力地证明了公司在负极材料生产技术上的领先地位,为行业内其他企业提供了可借鉴的范例,推动了整个锂电池负极材料回收再利用产业的发展。 同时,也为新能源汽车等相关产业提供了更具性价比和环保优势的原材料,助力新能源产业的可持续发展。

在该项目中,潍坊新翰泽能源科技有限公司所采用的球形石墨纯化生产线设备技术发挥了关键作用。凭借上述先进的物理和化学提纯技术,对回收的负极材料进行高效纯化处理,不仅成功实现了资源的循环利用,降低了生产成本,还进一步提升了负极材料的品质,使其达到甚至超越原生材料的性能标准。这一项目的成功实施,有力地证明了公司在负极材料生产技术上的领先地位,为行业内其他企业提供了可借鉴的范例,推动了整个锂电池负极材料回收再利用产业的发展。 同时,也为新能源汽车等相关产业提供了更具性价比和环保优势的原材料,助力新能源产业的可持续发展。